Prüfstandskomponenten sind das Herzstück zuverlässiger Testsysteme. Wer verborgene Schwachstellen frühzeitig erkennt, verhindert Ausfälle und optimiert die Gesamtleistung. Besonders das Motorklemmbrett übernimmt dabei eine zentrale Rolle und beeinflusst maßgeblich die Performance.

Wichtige Maßnahmen zur Erkennung und Optimierung von Prüfstandskomponenten

- Regelmäßige Sicht- und Funktionsprüfungen erkennen mechanische und elektrische Schwachstellen frühzeitig.

- Thermografie und Isolationsmessungen decken verborgene Fehlerquellen auf, bevor sie zu Ausfällen führen.

- Qualitativ hochwertige Materialien und korrekte Montage erhöhen die Lebensdauer und Betriebssicherheit.

- Klare Dokumentation und Kennzeichnung vereinfachen Wartung und Fehlerdiagnose erheblich.

- Die Integration moderner Diagnosetools ermöglicht kontinuierliche Überwachung und vorausschauende Instandhaltung.

- Schulung des Personals und systematische Fehlerbehandlung sichern eine effiziente und nachhaltige Nutzung der Prüfstände.

Die Bedeutung des Motorklemmbretts in Prüfständen

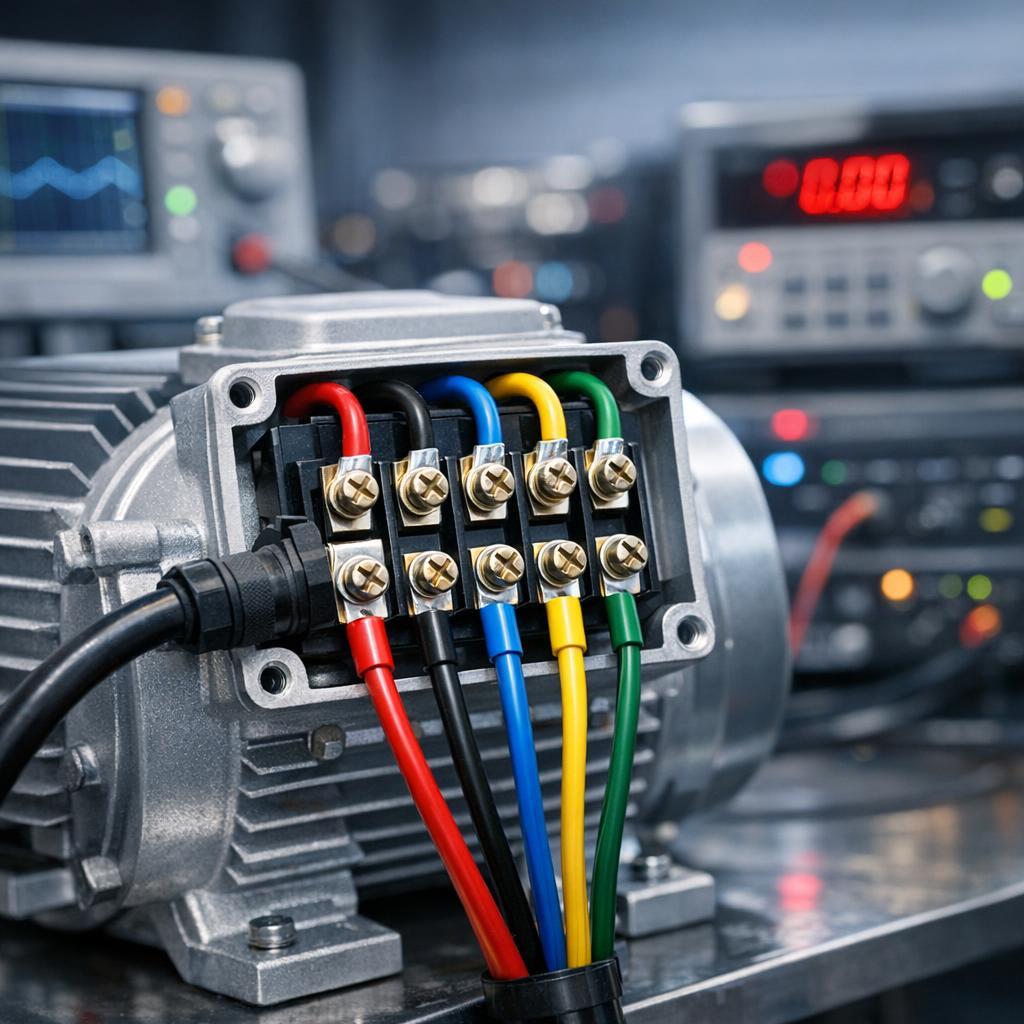

Motorklemmbretter sind Verbindungselemente, die elektrische Leitungen sicher und übersichtlich zusammenführen. Sie gewährleisten eine stabile Stromübertragung zwischen Motor und Steuerung. Ihre Qualität und Verarbeitung wirken sich direkt auf die Signalqualität und Betriebssicherheit aus. Schlechte Kontakte oder fehlerhafte Verdrahtung können zu sporadischen Ausfällen oder Messfehlern führen. Daher lohnt es sich, das Motorklemmbrett regelmäßig zu überprüfen und Schwachstellen zu identifizieren.

In Prüfständen, in denen präzise Daten und reproduzierbare Ergebnisse entscheidend sind, darf kein Bauteil vernachlässigt werden. Das Motorklemmbrett bildet die Schnittstelle zwischen verschiedenen elektrischen Komponenten. Fehler an dieser Stelle wirken sich schnell auf das gesamte Testsystem aus. Zudem beeinträchtigen Störungen die Analyse und erhöhen den Aufwand für Fehlerdiagnosen erheblich.

Typische Schwachstellen am Motorklemmbrett

Die häufigsten Probleme am Motorklemmbrett entstehen durch mechanische und elektrische Ursachen. Korrosion an den Kontaktstellen führt zu erhöhtem Übergangswiderstand und damit zu Spannungsverlusten. Locker sitzende Schraubverbindungen begünstigen Vibrationen und Kontaktabbrüche. Auch falsche oder zu dünne Leitungen erhöhen die Gefahr von Überhitzung und Kurzschlüssen. Darüber hinaus kann eine unsachgemäße Kennzeichnung zu Verwechslungen bei Wartung und Reparatur führen.

Eine regelmäßige Sichtprüfung ist ein erster Schritt, reicht jedoch nicht aus, um verborgene Fehler zu entdecken. Insbesondere mikroskopisch kleine Risse oder Materialermüdungen bleiben häufig unerkannt. Deshalb sind weiterführende Prüfmethoden notwendig, um die Zuverlässigkeit dauerhaft sicherzustellen.

Methoden zur Identifikation verborgener Schwachstellen

Die Analyse von Prüfstandskomponenten erfordert geeignete Werkzeuge und Verfahren. Nachfolgend werden bewährte Methoden vorgestellt, mit denen Sie potenzielle Fehlerquellen am Motorklemmbrett und angrenzenden Bauteilen aufspüren können.

Thermografie zur Erkennung von Wärmeentwicklungen

Die Thermografie nutzt Infrarotkameras, um Temperaturverteilungen sichtbar zu machen. Überhitzungen an Anschlüssen oder Leitungen weisen auf schlechte Kontakte oder zu hohe Strombelastungen hin. Diese Methode ist berührungslos und schnell durchführbar. Sie ermöglicht es, Fehlerquellen präzise zu lokalisieren, bevor sie zu Ausfällen führen. Im Prüfstand ist die Thermografie besonders hilfreich bei komplexen Verkabelungen, um Hotspots frühzeitig zu erkennen.

Isolationswiderstandsmessung für elektrische Sicherheit

Die Isolationswiderstandsmessung prüft die elektrische Trennung zwischen Leitern und Erde. Niedrige Werte deuten auf Beschädigungen der Isolierung oder Feuchtigkeit hin. Diese Messung ist essenziell, um Kurzschlussrisiken zu minimieren und die Betriebssicherheit zu gewährleisten. Insbesondere bei Motorklemmbrettern, die in feuchten oder staubigen Umgebungen eingesetzt werden, empfiehlt sich ein regelmäßiger Check, um schleichende Schäden zu vermeiden.

Mechanische Überprüfung und Zugtests

Mechanische Belastungen durch Vibrationen und Temperatureinflüsse können Verbindungen lockern oder Material beschädigen. Zugtests prüfen die Festigkeit der Klemmen und Leitungen. Sie helfen, Schwachstellen in der Montage zu identifizieren. Zusätzlich sollte auf die korrekte Montage und Dokumentation der Anschlussbelegung geachtet werden. So lassen sich Fehler bei der Verdrahtung und spätere Fehlersuche vermeiden.

Elektrische Durchgangsprüfung und Messung des Übergangswiderstands

Durchgangsprüfungen bestätigen, dass der elektrische Strom ungehindert fließen kann. Hohe Übergangswiderstände an Klemmen deuten auf Korrosion oder Materialermüdung hin. Spezielle Messgeräte erfassen diese Werte präzise und helfen, Kontaktprobleme frühzeitig zu erkennen. Diese Tests sollten Teil der regelmäßigen Wartung sein, damit die Signalqualität und die Leistungsfähigkeit des Prüfstands erhalten bleiben.

Optimierung der Prüfstandskomponenten für maximale Performance

Erkannte Schwachstellen bieten Chancen, die Leistung des Prüfstands zu verbessern. Die gezielte Optimierung von Motorklemmbrettern und angrenzenden Elementen trägt dazu bei, Ausfallzeiten zu minimieren und die Genauigkeit der Messungen zu steigern.

Verbesserung der Materialqualität und Verarbeitung

Hochwertige Materialien für Klemmen und Leiterplatten erhöhen die Lebensdauer und Zuverlässigkeit. Korrosionsbeständige Legierungen und robuste Isolationsmaterialien schützen vor Umwelteinflüssen. Präzise Fertigung und konsequente Qualitätskontrollen reduzieren Fertigungsfehler und gewährleisten gleichbleibende Standards. Auch die Verwendung von Schraubverbindungen mit optimaler Anzugskraft verhindert Lockerungen durch Vibrationen.

Systematische Dokumentation und Kennzeichnung

Eine klare und einheitliche Beschriftung der Anschlüsse erleichtert die Wartung und Fehlerdiagnose. Farbcode-Systeme und Prüfprotokolle verbessern die Nachverfolgbarkeit. Dadurch sinkt die Fehleranfälligkeit bei Reparaturarbeiten. Auch Schulungen für Techniker, die mit den Komponenten arbeiten, sind ein wichtiger Beitrag zur Vermeidung von Bedienfehlern.

Regelmäßige Wartung und vorbeugende Instandhaltung

Gezielte Wartungsintervalle basierend auf Betriebsbedingungen verlängern die Nutzungsdauer der Prüfstandskomponenten. Wartung umfasst Reinigung, Nachziehen von Schrauben, Überprüfung der Isolierung und Funktionstests. Vorbeugende Maßnahmen verhindern ungeplante Stillstände und reduzieren Kosten für Notreparaturen. Ein Wartungsplan, der alle Bauteile des Prüfstands berücksichtigt, sorgt für hohe Verfügbarkeit und Betriebssicherheit.

Integration moderner Diagnosetools

Der Einsatz digitaler Überwachungssysteme ermöglicht eine kontinuierliche Überwachung des Zustands. Sensoren erfassen Parameter wie Temperatur, Spannung und Stromfluss in Echtzeit. Bei Abweichungen schlagen sie Alarm und erlauben schnelle Gegenmaßnahmen. Diese intelligenten Systeme erhöhen die Transparenz und unterstützen eine vorausschauende Instandhaltung. So bleibt die Performance des Prüfstands langfristig auf höchstem Niveau.

Weitere Details zum Motorklemmbrett und seiner sicheren Anwendung finden Sie hier: Motorklemmbrett für sichere Verbindungen.

Praktische Tipps zur Fehlervermeidung und Leistungssteigerung

Die Praxis zeigt, dass einige einfache Maßnahmen die Zuverlässigkeit deutlich erhöhen. Achten Sie auf die richtige Auswahl der Komponenten, abgestimmt auf die spezifischen Anforderungen Ihres Prüfstands. Vermeiden Sie Überdimensionierung oder Unterdimensionierung, da diese zu Effizienzverlusten führen können. Berücksichtigen Sie zudem Umgebungsbedingungen wie Feuchtigkeit, Staub und Temperatur, wenn Sie Materialien auswählen.

Verwenden Sie nur zertifizierte Bauteile von renommierten Herstellern. Diese garantieren eine gleichbleibende Qualität und erfüllen die relevanten Normen. Führen Sie nach Montage und Wartung immer Funktionstests durch, um Fehler frühzeitig zu erkennen. Dokumentieren Sie alle Arbeitsschritte sorgfältig, um spätere Rückfragen zu erleichtern.

Schulung und Sensibilisierung des Personals

Ein geschultes Team erkennt potenzielle Probleme schneller und handelt zielgerichtet. Regelmäßige Trainings zum Thema Prüfstandskomponenten und deren Pflege verbessern die Wartungsqualität. Auch der Umgang mit Messgeräten und Diagnosetools sollte regelmäßig geübt werden. So erhöhen Sie die Sicherheit und Effizienz im Betrieb.

Umgang mit Störungen und Fehlern im laufenden Betrieb

Im Fehlerfall ist eine systematische Fehlersuche entscheidend. Beginnen Sie mit der Sichtprüfung und einfachen Messungen, bevor komplexe Diagnosen folgen. Nutzen Sie Checklisten, um keine Prüfbereiche zu übersehen. Halten Sie Ersatzteile bereit, um Ausfallzeiten zu minimieren. Dokumentieren Sie Störungen und deren Ursachen, um wiederkehrende Probleme langfristig zu vermeiden.

Technologische Trends bei Prüfstandskomponenten

Die Industrie entwickelt ständig neue Lösungen, um Prüfstände effizienter und stabiler zu machen. Intelligente Motorklemmbretter mit integrierten Sensoren bieten Echtzeitinformationen über den Zustand der Verbindungen. Diese Innovationen ermöglichen eine automatisierte Überwachung und vorausschauende Wartung. Auch die Verwendung leichter, hitzebeständiger Materialien verbessert die Montage und reduziert thermische Belastungen.

Die Digitalisierung der Prüfstandsteuerung eröffnet vielfältige Möglichkeiten zur Integration von Diagnosesystemen. Vernetzte Komponenten kommunizieren miteinander und liefern umfassende Daten für Analysen. Diese Transparenz unterstützt die Optimierung und sorgt für eine schnellere Fehlerbehebung. Zukunftsweisende Technologien tragen so dazu bei, die Leistungsfähigkeit und Sicherheit von Prüfständen weiter zu steigern.

Nachhaltigkeit und Ressourceneffizienz

Im Zuge des steigenden Umweltbewusstseins gewinnen nachhaltige Materialien und energieeffiziente Komponenten an Bedeutung. Wiederverwertbare Werkstoffe und langlebige Bauteile schonen Ressourcen und reduzieren Abfall. Gleichzeitig lassen sich durch optimierte Designs Materialeinsatz und Gewicht verringern. Diese Maßnahmen tragen zur Senkung der Betriebskosten und zur Erfüllung gesetzlicher Vorgaben bei.

Automatisierte Prüf- und Wartungsverfahren

Automatisierung unterstützt die präzise und schnelle Inspektion von Prüfstandskomponenten. Roboter und spezielle Prüfsysteme können wiederkehrende Tests übernehmen und so menschliche Fehler reduzieren. Dies ermöglicht eine höhere Prüfgenauigkeit und eine bessere Dokumentation. Durch den Einsatz digitaler Tools steigt die Effizienz, und die Lebensdauer der Komponenten wird maximiert.

Ausblick: Wie Sie mit gezielter Analyse und Optimierung langfristig profitieren

Die sorgfältige Untersuchung und Optimierung von Prüfstandskomponenten zahlt sich langfristig aus. Sie sichern die Zuverlässigkeit und Präzision Ihrer Testsysteme. Gleichzeitig reduzieren Sie Ausfallzeiten und Wartungskosten erheblich. Wer verborgene Schwachstellen systematisch angeht, steigert die Effizienz und Wettbewerbsfähigkeit seines Betriebs.

Die ständige Weiterentwicklung von Materialien, Diagnosetechniken und Automatisierung eröffnet neue Chancen für eine nachhaltige Verbesserung. Mit einem ganzheitlichen Ansatz, der Materialqualität, Wartung, Dokumentation und moderne Technologien verbindet, erreichen Sie eine optimale Performance. So bleiben Ihre Prüfstände auch unter anspruchsvollen Bedingungen leistungsstark und zuverlässig.

Setzen Sie auf regelmäßige Kontrollen und nutzen Sie innovative Tools, um Ihr System kontinuierlich zu verbessern. Damit schaffen Sie die Grundlage für sichere, präzise und wirtschaftliche Prüfprozesse – ein entscheidender Vorteil in einem zunehmend wettbewerbsorientierten Umfeld.

Häufig gestellte Fragen zum Thema Motorklemmbrett und Prüfstandskomponenten

- Warum ist das Motorklemmbrett so wichtig für die Prüfstandskomponenten?

- Es sorgt für sichere elektrische Verbindungen und beeinflusst direkt die Signalqualität und Betriebssicherheit des Prüfstands.

- Wie kann ich verborgene Schwachstellen am Motorklemmbrett erkennen?

- Durch Methoden wie Thermografie, Isolationswiderstandsmessung und elektrische Durchgangsprüfung lassen sich auch versteckte Fehler aufspüren.

- Welche Folgen haben schlechte Kontakte am Motorklemmbrett?

- Sie können zu Ausfällen, Messfehlern oder Überhitzungen führen und die Zuverlässigkeit des Prüfstands stark beeinträchtigen.

- Wie oft sollte das Motorklemmbrett gewartet werden?

- Die Wartungsintervalle hängen von den Betriebsbedingungen ab, regelmäßige Kontrollen mindestens in definierten Zeitabständen sind jedoch unerlässlich.

- Welche Vorteile bieten moderne Diagnosetools in der Prüfstandwartung?

- Sie ermöglichen eine kontinuierliche Überwachung, frühzeitige Fehlererkennung und unterstützen eine vorausschauende Instandhaltung.

- Wie vermeide ich Fehler bei der Montage und Wartung?

- Durch sorgfältige Dokumentation, klare Kennzeichnung der Anschlüsse und regelmäßige Schulungen des Wartungspersonals.

Hinweis: Bilder wurden mithilfe künstlicher Intelligenz erzeugt.